碳纖維是最重要的無機高性能纖維,這點是由其材料本性、產業技術復雜性、應用領域重要性和市場規模性等因素決定的,其首個市場化應用是1972年市售的碳纖維增強樹脂釣魚竿。此后,碳纖維應用快速向以航空航天器主結構材料為代表的高端化發展。碳纖維最主要的應用形式是作為樹脂材料的增強體,所形成的碳纖維增強樹脂(CFRP)具有優異的綜合性能,其在導彈、空間平臺和運載火箭,航空器,先進艦船,軌道交通車輛,電動汽車,卡車,風電葉片,燃料電池,電力電纜,壓力容器,鈾濃縮超高速離心機,特種管筒,公共基礎設施,醫療和工業設備,體育休閑產品,以及時尚生活用具等十八個領域,有著實際和潛在的應用。下文將對上述領域中碳纖維的應用及其近期的技術進展加以綜述。

碳纖維是現代宇航工業的物質基礎,具有不可替代性。CFRP被廣泛應用于導彈武器、空間平臺和運載火箭等航天領域。在導彈武器應用方面,CFRP主要用于制造彈體整流罩、復合支架、儀器艙、誘餌艙和發射筒等主次承力結構部件(圖1);在空間平臺應用方面,CFRP可確保結構變形小、承載力好、抗輻射、耐老化和空間環境耐受性良好,主要用于制造衛星和空間站的承力筒、蜂窩面板、基板、相機鏡筒和拋物面天線等結構部件(圖2);在運載火箭應用方面,CFRP主要用于制造箭體整流罩、儀器艙、殼體、級間段、發動機喉襯和噴管等部件(圖3)。目前,CFRP在航天器上的應用已日臻成熟,其是實現航天器輕量化、小型化和高性能化不可或缺的關鍵材料。

圖1 CFRP在導彈武器上的應用示例

圖2 CFRP在衛星和空間站上的應用示例

圖3 CFRP在運載火箭上的應用示例

在大型先進飛機中,CFRP被廣泛用作主承力結構材料。且在近期研制成功的新型飛艇中,CFRP也被用做結構材料。

20世紀70年代中期的石油危機是碳纖維應用于飛機制造的直接原因。為緩解能源危機,當時的美國政府啟動了“飛機節能計劃(AircraftEnergy Efficiency Program)”。現代飛機機身采用鋼、鋁、鈦等金屬和復合材料制成。為節約燃油和提高運營效益,減輕機身質量一直是飛機設計制造技術中的核心挑戰之一。而CFRP在飛機機身制造上的成熟應用為減輕飛機機身質量提供了最有效的途徑。例如,以金屬材料為主制成的波音767飛機(CFRP用量僅占3%)機身質量為60 t,而將CFRP用量提升到50%時,新型波音767飛機機身質量下降到48 t,僅此就極大地提升了該型飛機的能源和環境效益。

正在研制的波音777X型飛機(圖4)和最新投產的波音787型飛機,機身復合材料的用量都達到了50%[5]。波音777X型飛機是波音公司以波音777飛機為基型,正在開發的一種大型雙引擎客機,計劃首架飛機于2020年交付投入運營。波音777X飛機的主翼由CFRP制成,其翼展長約72m(235英尺),是目前客機中翼展最長的機型之一。翼展越長,升力越大,因此,波音777X的單座燃油消耗和運營成本都非常有競爭力。此外,CFRP機翼不僅強度高、柔性好,且末端可折疊,這樣多數機場都能滿足其寬翼展的停機需求。波音787飛機的主翼和機身等主承力結構都采用日本東麗公司(Toray Industries, Inc.)TORAYCA®品牌的碳纖維預浸料制造。2005年11月,東麗公司與美國波音公司簽署了一項為期10年的協議,為波音787夢想號(Boeing 787 Dreamliner)飛機提供碳纖維預浸料。2015年11月9日,東麗公司宣布與美國波音公司達成綜合協議,將為波音公司生產的787和777X兩型飛機提供價值約110億美元的碳纖維預浸料。波音公司計劃提高787飛機的月產量,將從2015年的10架提高到2016年的12架、2020年的14架;同時,大型模塊的比率也將提高,這將極大地促進對CFRP的需求。為保證波音787飛機月產量達12架后的材料供應,位于美國華盛頓州塔科馬市(Tacoma,Washington)的東麗復合材料(美國)公司[Toray Composites(America),Inc.]已于2016年1月完成了擴產;同時,日本東麗公司決定投資約4.7億美元,在其收購的斯帕坦堡縣(Spartanburg County,South Carolina)廠區內建設包含原絲、碳纖維和預浸料在內的一體化生產線,設計年產能為2 000 t,這是東麗公司首次在美國建設一體化的碳纖維生產線,以用于研發波音777X飛機和滿足月產14架波音787飛機的需求。

圖4 CFRP在大型客機機身及承力結構中的應用

2016年8月17日,英國最新研制的“空中之戀10號(Airlander 10)”大型飛艇完成了其處女航(圖5)。這架飛艇是一種輕于空氣的航天器,被設計用來執行偵察、監視、通信、貨物與救援物資的運輸,以及乘客交通等。該飛艇采用日本可樂麗(Kuraray)公司生產的聚芳酯(Vectran)織物作蒙皮,蒙皮內充滿了帶壓氦氣;其形狀結構材料采用CFRP,最大化地減輕了飛艇自身質量。無人值守的情況下,該飛艇一次可最長在空中漂浮5天。

圖5 英國最新研制的“空中之戀10號(Airlander 10)”大型飛艇

圖6 CFRP在艦船船體結構中的應用

由于成本原因,雖船舶中大量使用CFRP還有待時日,但其已實際用于制造民用新概念船艇和軍用艦船關鍵部件。2010年,德國Kockums公司為瑞典探險家制造了一條幾乎全部采用CFRP的新概念太陽能探險船——TuANor PlanetSolar。該船長31.0 m、寬15.0 m,以太陽能為動力。2010年9月27日,瑞典探險家Raphael Domjan駕駛該船出海,開始環球探險航行(圖7)。

圖7 CFRP在新概念船艇中的應用

CFRP還已用于艦船推進器葉片、一體化桅桿和先進水面艦艇上層建筑的制造。

低噪聲、安靜運行是軍用艦船領域的一項核心技術,是艦船(特別是潛艇)性能的關鍵指標。因為螺旋槳高速運轉時,其槳葉片上會產生時滅的空泡,導致槳葉剝蝕,并伴有強烈的振動和噪聲。CFRP葉片不僅更輕、更薄,還可改善空泡性能、降低振動和水下特性、減少燃油消耗。圖8(a)為以色列Deadliest號潛艇所用螺旋槳;圖8(b)為日本中島推進器有限責任公司(Nakashima PropellerCo., Ltd.)研制生產的CFRP大型貨輪螺旋槳,它已于2014年5月安裝在太鼓丸號(Taiko Maru)化學品貨輪上。圖9為英國羅伊斯羅爾斯公司(Rolls-Royce plc)為班尼蒂(Benetti)游艇生產的CFRP材質的推進器系統。

圖8 CFRP用于制造潛艇和貨輪推進器系統的螺旋槳槳葉

圖9 CFRP用于制造游艇的推進器系統

此外,隱身也是評價軍用艦船先進性水平的一項重要指標。提高隱身性能必須減小艦船體的雷達反射截面,并降低其光學特性。在過去,艦船上層建筑上都豎立著多根掛滿各種鞭狀和條狀的天線桅桿,它們極大地阻礙了艦船在探測設備中的隱身能力。1995年,美軍開始研究一體式桅桿系統,其將各種天線設計成平面形或球形陣列,并集成于采用能反射電波的復合材料制成的一體式桅桿系統中,可防風雨和鹽霧的侵害。且更進一步的是,美軍下一代作戰艦艇的整個上層建筑都采用復合材料制造。2016年10月15日,美國海軍舉行了其首艘朱姆沃爾特級驅逐艦(Zumwalt-classdestroyer)的入列儀式。該艦是美國海軍的下一代主戰艦艇,其集成了當今最尖端的海軍艦船技術,艦體造型、電驅動力、指揮控制、情報通信、隱身防護、偵測導航、火力配置等性能均具超越性。特別值得注意的是,該艦上層建筑及內嵌天線系統由美國雷神公司(Raytheon)負責設計制造,采用了一體化模塊式復合材料結構(Integrated CompositeDeckhouse and Assembly,簡稱IDHA),質量輕、強度高、耐銹蝕、透波性好,具有極佳的隱身性能,被發現概率低于10%(圖10)。

圖10 朱姆沃爾特級驅逐艦及施工中的復合材料上層建筑

輕量化是減少列車運行能耗的一項關鍵技術。金屬制造的軌道列車,雖車體強度高,但質量大、能耗高。以C20FICAS不銹鋼地鐵列車為例,其每千米能耗約為3.6×107 J(即10 kWh),運行15 萬km約消耗540 000 GJ能量;如質量能減少30%,則可節能27,000×30%=8,100 GJ73。

CFRP是新一代高速軌道列車車體選材的重點,它不僅可使軌道列車車體輕量化,還可以改進高速運行性能、降低能耗、減輕環境污染、增強安全性[11]。當前,CFRP在軌道車輛領域的應用趨勢:從車箱內飾、車內設備等非承載結構零件向車體、構架等承載構件擴展;從裙板、導流罩等零部件向頂蓋、司機室、整車車體等大型結構發展;以金屬與復合材料混雜結構為主,CFRP用量大幅提高。

圖11列出了1節地鐵列車中間車輛各部分的質量比例,其中車身質量約占36%、車載設備約占29%、內部裝飾約占16%[10]73 。由于車載設備幾乎沒有減重空間,因此,車身和內部裝飾就成為了輕量化的重點對象。2000年,法國國營鐵路公司(SNCF)采用碳纖維復合材料研制出雙層 TGV型掛車;韓國鐵道科學研究院(KRRI)以此為基礎,研制出運行速度為180 km/h 的TTX型擺式列車車體,其采用不銹鋼增強骨架,側墻體和頂蓋采用鋁蜂窩夾芯,蒙皮采用CFRP構成的三明治結構,車體外殼總質量比鋁合金結構降低了40%,且車體強度、疲勞強度、防火安全性、動態特性等性能良好,并于2010年投入商業化運營(圖12)。

圖11 地鐵列車中間車輛各部分的質量比例

圖12 TTX型擺式列車車體

2011年,韓國鐵道科學研究院(KRRI)研制出CFRP地鐵轉向架構架,質量為 635 kg,比鋼質構架的質量減少約30%。日本鐵道綜合技術研究所(JRTI)與東日本客運鐵道公司(East Japan RailwayCompany)聯合研制的CFRP高速列車車頂,使每節車箱減輕300~500 kg。2014 年9月,日本川崎重工(Kawasaki)研制的 CFRP 構架邊梁,其質量比金屬梁減少約40%。

英國材料系統實驗室關于材料對汽車輕量化和降低生產成本的研究表明,汽車質量每減輕10%,油耗可降低6%。現有材料中,CFRP的輕量化效果最好;加之,汽車設計和復合材料技術的快速發展。這些都使得CFRP在汽車制造領域的應用速度遠遠超出人們的預期。

BMW公司BMWi型車的推出引領了這一潮流。2008年,BMW公司在慕尼黑召開會議,目的是讓城市交通技術發生徹底的變革,其建立了一個“i計劃(Project i)”的智庫,唯一的任務就是“忘掉以前所做的一切,重新思考一切”。2009年,該智庫形成了一個全新的節能概念——“BMW有效動力愿景(BMW Vision EfficientDynamics)”,奠定了BMW公司后續研究的思想基礎,它要求對車身和驅動系統進行專門的設計,以達到全新的節能性,而此前的想法都是將已有的節能技術集成到既有的模板中。2011年,BMW公司確立了“天生電動(Born Electric)技術”,創立了BMWi品牌,其讓人們在日常駕駛出行中用上了全電動能源;同年,第一款全電動BMWi3概念車實現技術演示。2012年,兼具高能效和更優異運動跑車性能的BMWi8概念車推出,其采用CFRP、鋁和鈦等輕質材料,實現了突破意義的減重;同年,全新BMW i3電驅動系統(eDrive Propulsion System)推出,實現了零排放。2013年,BMW i3實現量產。2014年,BMW i8實現量產。2016年,BMW公司在美國拉斯維加斯消費電子展上推出BMW i 未來互動愿景(BMW i Vision FutureInteraction)概念車(圖13);同時推出BMWi3(94Ah)型新車,該車整車質量僅1 245kg,一次充電續航里程可達200 km,且百公里加速時間7.3 s,靈活性獨特。

圖13 BMW i 未來互動愿景概念車

其中,BMW i3采用“LifeDrive”模塊化車身架構設計,由乘員座艙(Life)模塊和底盤驅動(Drive)模塊兩部分組成。乘員座艙模塊又稱生命模塊(圖14),其構成駕乘人員的乘用空間,采用CFRP制成的生命模塊,質量輕、安全性非常高,且乘用感寬敞、均稱。底盤驅動模塊又稱eDrive驅動系統,其結構由鋁合金制成,集成了電機(最大功率125 kW,最大扭矩250 N·m)、電池和燃油發動機等動力部件。

圖14 BMW i3車體上部的生命模塊

BMW公司通過與SGL汽車用碳纖維材料(SGL Automotive CarbonFibers)公司合作,歷經10多年研發,開始生產自己所需的碳纖維。其BMWi3型車中生命模塊的制造工藝:將碳纖維織成織物后浸潤于專用樹脂中,制成預浸料;將預浸料熱定型成剛性車身零件;采用專門開發的技術,將車身零件全自動地黏合成完整的車身部件(圖15)。所得CFRP車身具備極高的抗壓強度,能承受更快的加速度,整車的敏捷性和路感都非常好。

圖15 CFRP車體制造工藝(BMW公司)

世界零售業巨頭沃爾瑪(Walmart)公司在28個國家的63個區域擁有11 500家門店。其在美國擁有1支由近6 000輛貨車組成的卡車車隊,它們會將產品送至遍布于美國的數千家門店。該車隊為保持持續的生存能力和效率,一直以“行駛里程更少,運輸量更多”為目標,依靠提高司機駕駛技術、采用先進牽引掛車、改進過程與系統籌劃等措施,實現2007—2015年間車隊行駛超480萬km,運送集裝箱數超8億,運輸效率較2005年提高84.2%。

其中,牽引掛車的性能對實現“多拉少跑”的目標關系重大,故沃爾瑪公司投入巨資開展“沃爾瑪先進車輛體驗(The Walmart AdvancedVehicle Experience)”的新概念卡車研究計劃。已研制的新概念卡車集成了空氣動力學、微型渦輪混合動力驅動系統、電氣化、先進控制系統,以及CFRP車體等前沿技術。主要技術創新:先進的空氣動力學設計,整體造型優雅,氣動性能較現行的Model 386型卡車提高20%;微型渦輪混合電力驅動系統清潔、高效、節油;司機座位設計于駕駛室中央,具有180°的視野;電子儀表盤可提供定制化的量程和性能數據 ;滑動型車門和折疊型臺階提高了安全和安保性能;空間寬敞的駕駛室設有帶折疊床的可伸縮臥室。牽引掛車的整個車身采用CFRP制成,頂部和側墻均采用16.2 m(53英尺)長的單塊板材,其優異的力學性能可確保車體的結構強度;采用先進黏結劑黏合,最大限度地減少了鉚釘數量;凸鼻形的造型設計可在充分保證載貨容量的前提下,有效提高氣動性能;低剖面LED燈光更節能、耐用(圖16)。

圖16 沃爾瑪公司研制的新概念卡車

目前,該計劃已完成84%的任務量,但仍有許多創新性技術有待繼續研發。可以預見,沃爾瑪公司的新概念卡車對推進卡車技術的進步和拓展碳纖維的應用,有非常大的作用。

風能是最具成本優勢的可再生能源,風能發電在近10年來已取得飛速發展。截至2016年5月,全球風電裝機容量已近4 270億MW(表1)。并據預測,2020年前,新增風電裝機能力將按25%的年增長率遞增;到2020年,風力發電量將占世界總發電量的11.81%。

為提高風力發電機的風能轉換效率,增大單機容量和減輕單位千瓦質量是關鍵。20世紀90年代初期,風電機組單機容量僅為500 kW,而如今,單機容量10 MW的海上風力發電機組都已產品化。風電葉片是風電機組中有效捕獲風能的關鍵部件,葉片長度 隨風電機組單機容量的提高而不斷增長。根據頂旋理論,為獲得更大的發電能力,風力發電機需安裝更大的葉片。1990年,葉輪直徑(Rotor Diameter)為25 m;2010年,葉輪直徑已達120 m。2011年,Kaj Lindvig預測海上風機的葉輪直徑2015年將達135 m,2020年將達到160 m。但這一預測很快就被突破,美國超導公司(AmericanSuperconductor Corp.)2016年已投入市場銷售的10 MW海上風力發電機的葉輪直徑就已達190 m。但因葉片長度的問題,業界就是否需發展10 MW及以上能力的風力發電機存有爭議,但主流觀點是需要發展的。西門子風電(Siemens Wind Power)公司首席技術官認為:面積與體積的關系的科學定律將最終限制葉輪直徑的不斷增長,但目前還未達到極限,制造10 MW風力發電機在技術上是可行的;且從運營效益上看,降低每兆瓦時的運營成本,必須提高風力發電機的容量(圖17)。

圖17 葉片直徑的增長過程

葉輪直徑的增加對葉片的質量及抗拉強力提出了更輕、更高的要求。CFRP是制造大型葉片的關鍵材料,其可彌補玻璃纖維復合材料(GFRP)的性能不足。但長期以來,出于成本因素,CFRP在葉片制造中只被用于樑帽、葉根、葉尖和蒙皮等關鍵部位。近年,隨著碳纖維價格穩中有降,加之葉片長度進一步加長,CFRP的應用部位增加,用量也有較大提升。2014年,中材科技風電葉片股份有限公司成功研制出國內最長的6 MW風機葉片,該葉片全長77.7 m、質量28 t,其中主梁由5 t的國產CFRP制成。如采用GFRP設計,則該葉片質量將約達36 t(圖18)。

圖18 6 MW風機葉片加工與試驗現場(中材科技風電葉片股份有限公司研制)

燃料電池是指不經過燃燒,直接將化學能轉化為電能的一種裝置。燃料電池在等溫條件下工作,其利用電化學反應,將儲存在燃料和氧化劑中的化學能直接轉化為電能,是一種備受矚目的清潔能源技術,轉化效率非常高(除10%的能量以廢熱形式浪費外,其余的90%都轉化成了可利用的熱能和電能)且環境友好;而相較之下,使用煤、天然氣和石油等化石燃料發電時,60%的能量以廢熱的形式浪費,還有7%的電能浪費在傳輸和分配過程中,只有約33%的電能可以真正用到用電設備上(圖19)。

圖19 燃料電池與化石燃料發電利用率的比較

各類燃料電池中,質子交換膜燃料電池(PEMFC)的功率密度大、能量轉換率高、低溫啟動性最好,且體積小、便攜性好,是理想的汽車用電源。質子交換膜燃料電池由陰極、電解質和陽極這3個主要部分組成,其工作原理:

(1)陰極將液氫分子電離。液氫流入陰極時,陰極上的催化劑層將液氫分子電離成質子(氫離子)和電子。

(2)氫離子通過電解質。位于中央區域的電解質允許質子通過到達陽極。

(3)電子通過外部電路。由于電子不能通過電解質,只能通過外部電路,故而形成了電流。

(4)陽極將液氧電離。液氧通過陽極時,陽極上的催化劑層將液氧分子電離成氧離子和電子,并與氫離子結合生成純水和熱;陽極接受電離所產生的電子(圖20)。可將多個質子交換膜燃料電池連接起來組成燃料電池組,可提高電能的輸出量。

圖20 燃料電池工作機理

美國聯合技術(United Technologies)公司是全球軍民用燃料電池產品技術的領先企業。聯合技術動力(UTC Power)公司原是United Technologies公司的一個業務部門,其產品廣泛用于航天器、潛艇、建筑、公交巴士和家用汽車等領域。20世紀90年代早期,UTC Power公司便已制造出大型固定式燃料電池電站,并投入商業化運行。此后10多年,UTC Power公司都在致力于公交巴士和家用汽車用燃料電池技術的研發。2005年12月,UTC Power公司研制的燃料電池在混合動力公交車上投入使用,由千棕櫚陽光車道運輸(SunLine Transit)公司在美國加利福尼亞州的千棕櫚鎮(Thousand Palms,CA)投入商業試運營。

2008年以來,由于突破了成本和壽命等技術瓶頸,燃料電池的商業化應用取得實質性進展。美國巴拉德動力公司(Ballard Power SystemsInc.)研制生產的FCveloCity®型燃料電池,是專為公交巴士和輕軌研制的第七代可擴展式模塊化燃料電池,使用該燃料電池可組成30~200 kW的電源。2015年6月上市的85 kW級的FCveloCity®型燃料電池,主要用于電動公交巴士(圖21和圖22)。

圖21 85 kW級的FCveloCity®型燃料電池(巴拉德動力公司)

圖22 巴拉德動力公司生產的模塊化燃料電池的應用示例

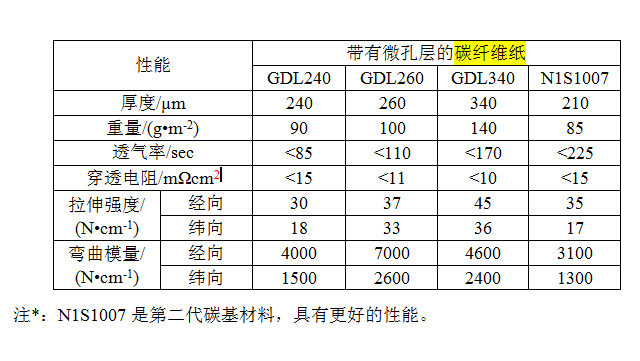

碳纖維紙作為一種高性能復合材料,是制造燃料電池質子交換膜電極中氣體擴散層必不可少的多孔擴散材料(圖23)。氣體擴散層(GDL)構成氣體從流動槽擴散到催化劑層的通道,是燃料電池的心臟,是膜電極組(MEA)中非常重要的支撐材料,其主要功能是作為連接膜電極組和石墨板的橋梁。氣體擴散層可幫助催化劑層外部生成的副產品——水盡快流走,避免積水造成溢流;還可幫助在膜的表面保持一定水份,確保膜的導電率;燃料電池運行過程中,幫助維持熱傳導;此外,提供足夠的力學強度,在吸水擴展時保持膜電極組的結構穩定性(表2)。

圖23 燃料電池用碳纖紙、碳纖布和碳纖板(CE-Tech公司)

表2 CE-Tech公司生產的燃料電池用部分碳纖維紙牌號及性能指標

在質子交換膜燃料電池和直接甲醇燃料電池中,同時使用碳纖維紙和碳纖維布作為氣體擴散層的綜合效果更好。每輛燃料電池電動汽車約需消耗碳纖維紙100 m2(即8 kg)。

在2016年9月23-26日召開的全球鐵路裝備交易會上,法國阿爾斯通(Alstom)公司發布了其最新研制的全球首輛液氫燃料電池電動火車。該車屬阿爾斯通公司Coradia iLint系列的區域型列車,是根據2014年與德國下薩克森州(German Landers ofLower Saxony)、北萊茵威斯特伐利亞州(North Rhine-Westphalia)、巴登符騰堡州(Baden-Württemberg)及黑森州(Public TransportationAuthorities of Hesse)的公共交通部門簽訂的一項內部意向而研發的新一代零排放燃料電池動力火車。最新發布的液氫燃料電池電動火車全部采用成熟技術研制,車頂裝有氫燃料電池,乘客艙底部裝有鋰電池、變流器和電動機,它將開辟燃料電池更大的應用市場空間,促進碳纖維紙技術的進一步發展(圖24)。

電能是生產生活必需的一種常備能源。電能在從發電廠輸送至用電場所的過程中,存在著嚴重的線損問題。線損即指輸電、變電、配電等電力輸送環節產生的電能耗損。

增大架空線中傳輸的電流會造成電纜發熱。若此時電纜材質耐熱性能差,則電纜的承載力會下降,進而產生弧垂。而弧垂既是一個重要的線損源,也是限制架空線提高傳輸容量的主要因素。

鋼芯鋁導線中的增強鋼芯受熱即產生弧垂,超過70℃時弧垂會使電纜嚴重下垂,更有可能與鄰近物體接觸導致短路,甚至落至地面危及人員生命于安全。由弧垂引發的短路會使鄰近的架空線和變壓器瞬間過載,引起災難性故障。自承式鋁絞線雖能允許短暫的、較高的運行溫度(150℃),但也無法避免弧垂的產生。

復合材料芯材鋁導線(ACCC)以復合材料芯材替代金屬芯材,為解決架空線弧垂問題開辟了更有效的技術途徑。2002年,基于ACCC專利技術,全球供配電設備技術領先企業——美國CTC公司(CTC Global)展開了產品的研發,以期將其投入使用。當時的開發目標是,在不對現有架空線承載塔架做任何變動且不增加現行導線質量或直徑的前提下,開發CFRP芯材來承載鋁導線,以降低熱弧垂、增大塔架距離、承載更大電流、減少線損、提高供電網絡可靠性等。2005年,該公司首次推出商業化的ACCC導線產品,其研制生產的CFRP芯鋁導線的強度是同等質量鋼芯鋁導線的2倍、傳輸的電流容量是其他芯材鋁導線的2倍、線損較其他芯材鋁導線降低了25%~40%,其高容、高效和低弧垂等性能遠遠超越了其他材質芯材鋁導線。

圖25為相同直徑鋁導線的截面對比,其中,鋼芯的直徑明顯大于CFRP芯的直徑,這使得CFRP芯鋁導線可多容納28%的鋁導線,從而增大了電流的通過能力。

圖25 鋼芯鋁導線和CFRP芯鋁導線的截面對比

高壓容器主要用于航空航天器、艦船、車輛等運載工具所需氣態或液態燃料的儲存,以及消防員、潛水員用正壓式空氣呼吸器的儲氣。為了能在有限空間內盡可能多地存儲氣體,需對氣體進行加壓,因此,需提高容器的承壓能力,對容器進行增強,以確保安全。

20世紀40年代,美國開始武器系統用復合材料增強高壓容器的研究。1946年,美國研制出纖維纏繞壓力容器;20世紀60年代,又在北極星和土星等型號的固體火箭發動機殼體上采用纖維纏繞技術,實現了結構的輕質高強。1975年,美國開始研制輕質復合材料高壓氣瓶,采用S-玻纖/環氧、對位芳綸/環氧纏繞技術,制造復合材料增強壓力容器。

后來,科學家們紛紛研制出由玻纖、碳化硅纖維、氧化鋁纖維、硼纖維、碳纖維、芳綸和PBO纖維等增強的多種先進復合材料(表3)。其中,對位芳綸曾大量用于各種航空航天器用壓力容器的纏繞增強,后逐漸被碳纖維所取代[30]37,[31]47。20世紀70年代,纖維纏繞金屬內襯輕質壓力容器被大量用于航天器和武器的動力系統中;20世紀80年代,碳纖維增強無縫鋁合金內襯復合壓力容器出現,其使壓力容器的制造費用更低、質量更輕、可靠性更高。復合材料增強壓力容器具有破裂前先泄漏的疲勞失效模式,提高了安全性。因此,全纏繞復合材料高壓容器已在衛星、運載火箭和導彈等航天器中廣泛使用。阿波羅(Appolo)登月飛船曾使用的鈦合金球形氦氣瓶,其容積92L、爆破壓力≥47MPa、質量26.8kg;而標準航空航天用鋼內襯復合氦氣瓶質量20.4kg,鋁內襯復合氦氣瓶質量11.4kg,無內襯復合氣瓶質量僅為6.8kg(相較于鈦合金球形氦氣瓶質量減少了75%)。

高性能纖維(表3)是全纏繞纖維增強復合壓力容器的主要增強體。通過對高性能纖維的含量、張力、纏繞軌跡等進行設計和控制,可充分發揮高性能纖維的性能,確保復合壓力容器性能均一、穩定,爆破壓力離散差小。車用高壓Ш型氫氣瓶(金屬內膽全纏繞)的材料成本中,近70%為增強纖維,其余約30%為內膽和其他材料。

20世紀30年代,意大利率先將天然氣用做汽車燃料。早期車用氣均使用鋼質氣瓶,其厚重問題始終限制著鋼質氣瓶的擴大應用。20世紀80年代初,玻璃纖維環向增強鋁(或鋼)內膽的復合氣瓶誕生。由于環向增強復合氣瓶的軸向強度欠佳,故其金屬內膽依然較厚。為解決此問題,同時對環向和軸向進行增強的全纏繞纖維增強復合氣瓶應運而生,其金屬內膽的厚度大幅減薄,質量顯著減小。20世紀90年代,以塑料作為內膽的復合氣瓶出現。新能源汽車領域,高壓氣瓶的應用主要是燃料電池動力汽車用高壓儲氫氣瓶,其壓力已到達70 MPa。(圖26)

民用核電反應堆燃料組件中二氧化鈾的鈾235含量為4.0%~5.0%,而在制造核彈所需的核燃料中,鈾235含量至少要在90.0%以上。

天然鈾礦石的主要成分是鈾238,其中鈾235僅占0.7%。工業上,常采用氣體擴散法進行鈾濃縮,盡管該方法投資大、耗能高,但卻是目前唯一可行的方法。鈾235和鈾238的六氟化鈾氣態化合物,兩者質量相差不到百分之一。加壓分離時,這不到百分之一的質量差會促使鈾235的六氟化鈾氣態化合物能以稍快的速度通過多孔隔膜。每通過1次多孔隔膜,鈾235的含量就會稍有增加,但增量十分微小。因此,為獲得純鈾235 ,需讓六氟化鈾氣體數千次地通過多孔隔膜。工業加工就是讓六氟化鈾氣體反復地通過級聯的多臺離心機,實現對鈾235的濃縮(圖27)。

鈾濃縮氣體離心機技術是核燃料生產的關鍵,是衡量核技術水平的重要標志。鈾濃縮氣體離心機具有高真空、高轉速、強腐蝕、高馬赫數、長壽命、不可維修等特點,其研制涉及機械、電氣、力學、材料學、空氣動力學、流體力學、計算機應用等多學科的理論和技術,難度非常大[32]。離心機中轉子的轉速與氣體分離效率直接相關。轉子轉速越高,氣體分離效率也越高。因此,確保轉子轉速在60000r/min以上,是鈾濃縮氣體離心機最基本的性能要求。而這么高的轉速便對轉子的材質提出了非常苛刻的要求。金屬材質的轉子根本無法達到如此高的轉速,因為它無法跨越共振頻率,金屬材質的轉子一旦達到共振頻率便會碎裂;而CFRP制成的轉子則不存在這一問題,其可耐受更高的轉速。因此,早在20世紀80年代,CFRP就已被用于制造鈾濃縮氣體離心機的高速轉子。且隨著CFRP技術的進步,CFRP制成的轉子可耐受更高的轉速,鈾濃縮效率大幅提升。

鑒于CFRP高速轉子在鈾濃縮生產中的重要作用,西方國家一直對非核國家禁運氣體離心機用CFRP高速轉子。1992年11月9日,美國《核燃料》雜志報道,歐洲鈾濃縮公司(Urenco)的股東——奧格斯堡-紐倫堡機器制造公司(MaschinenfabrikAugsburg-Nurnberg AG)的前員工Kar1 HeinzSchaap,與妻子共同經營了一家名為Ro-Shc的公司。這對夫妻通過Ro-Shc公司向伊拉克出售了至少20個CFRP離心機轉子。1992年11月2日,奧格斯堡(Augsburg)聯邦檢察官向Kar1 HeinzSchaap發出了逮捕令。此事,進一步印證了CFRP在鈾濃縮氣體離心機技術中的重要性。

與壓力容器長時間持續耐壓不同,槍管、炮管、液壓作動筒等特種管筒需在較長時間內高頻次地承受和釋放高壓。由碳纖維纏繞或預浸料包覆增強的此類特殊用途的承壓管筒,在減輕自身質量、改進散熱、提高精度、延長壽命等方面效果非常明顯。

美國普魯夫實驗公司(PROOF Research)是一家總部位于美國蒙大拿州的科技企業,該公司研發了一款CFRP增強槍管。其將先進復合材料技術與熱-機械設計原理相融合,并采用了航空專用碳纖維和航天高溫樹脂,研制出新一代運動用和軍用槍館。與鋼質槍管相比,CFRP增強槍管自身質量最高可減小64%,射擊精度可達比賽級要求。此外,該公司研制的CFRP增強槍管在設計與制造工藝上適應了碳纖維的縱向(即沿槍管長度方向)熱擴散率特性,能更有效地通過槍管壁散熱,極大地提高熱擴散效率,且槍管能快速冷卻,并可在持續開火狀態下更長時間地保持射擊精確度,是被美國軍隊唯一驗證過的CFRP增強槍管(圖28)。

CFRP技術在槍管上的成功應用很快推廣到對各式炮管的增強。同時,利用CFRP增強的特種液壓作動筒也已面市。

橋梁是重要的交通基礎設施。在建設跨江河、跨海峽的大型交通通道中,需修建很多大跨度的橋梁。懸索橋是超大跨度橋梁的最終解決方案。

但跨徑增大會使得懸索橋鋼質主纜的強度利用率、經濟性和抗風穩定性急劇降低。目前,在大跨度懸索橋中,高強鋼絲主纜自身質量占上部結構恒載的比例已達30%以上,主纜應力中活載所占比例減小。如,跨度1991 m的日本明石海峽大橋,鋼質主纜應力中活載所占比例僅約為8%。

此外,跨徑增大還會降低橋梁的氣動穩定性。有研究表明,從氣動穩定性角度考慮,2000m的跨徑是加勁梁斷面和纜索系統懸索橋的跨徑極限。而改善結構抗風性能需解決好提高結構整體剛度、控制結構振動特性和改善斷面氣動特性等3個問題。大跨度懸索橋的結構剛度取決于主纜的力學性能。CFRP的力學特性使得其成為了大跨度懸索橋主纜的優選材料。利用懸索橋非線性有限元專用軟件BNLAS,研究主跨3500m的CFRP主纜懸索橋模型的靜力學和動力學性能最優結構體系,得出:CFRP主纜自身質量應力百分比大幅降低,活載應力百分比提高到13%(鋼主纜為7%),結構的豎彎、橫彎及扭轉基頻大幅提高;CFRP主纜安全系數的增加將提高結構的豎向和扭轉剛度;增大CFRP主纜的彈性模量可大幅減小活載豎向撓度,提高豎彎和扭轉基頻。

總之,CFRP主纜可明顯提升大跨徑懸索橋的整體性能(圖29)。

此外,建筑與民用工程領域是最早將碳纖維用于結構增強的。通過在橋梁等建筑物上鋪覆碳纖維織物,可提高水泥結構體的耐用性,以及水泥結構建筑物的抗震性能(圖30)。

未來,CFRP很可能成為名副其實的建筑材料。世界各國都在加快技術開發,使CFRP能直接用作建筑結構材料。如,利用CFRP的導電性制作建筑用電磁防護材料;在CFRP中嵌入傳感器制作智能建筑材料,利用傳感器傳送的數據實時掌握建筑物結構可能受到的損害。

在醫療器械領域,利用其X射線全透射性,其被用于制造X光檢查儀用移動平臺;利用CFRP優異的機械性能,其被用于制造骨科用和器官移植用等醫療器械,以及制造假肢、矯形器等康復產品(圖31)。

由短切碳纖維與質量分數占10%~60%的尼龍或聚碳酸酯模塑成型的CFRP部件,質量輕、厚度薄、抗靜電、抗電磁,在電子信息產品如筆記本電腦、液晶投影儀、照相機、光學鏡頭和大型液晶顯示板等中應用廣泛。加之CFRP具有優異的抗撕裂性能,還可用于制造軸承、輥軸、管材等產品,其強度與鋼質產品相同,但質量可大幅降低(圖32)。

隨著工業自動化、智能的提高,高效的工業裝備將離不開碳纖維!

體育休閑用品是CFRP最早進入市場化的應用領域。隨著性價比的提高,這一領域已形成了對CFRP的穩定需求。滑雪板、滑雪手杖、冰球桿、網球拍和自行車等,是CFRP在體育休閑用品中的典型應用(圖33)。

碳纖維本身具有的黑亮色澤,以及其機織物和纏繞物構成的紋理、走向和質感,為時尚設計師們提供了豐富的想象空間和造型元素。目前,使用碳纖維制成的服裝飾品有鞋、帽、腰帶、首飾、錢包(夾)、眼鏡架等,旅行用品有行李箱等,居家用具有桌、椅、浴缸等(圖34)。所有這些制品都展示出了碳纖維高冷、堅韌、驕傲和優雅的時尚特質。它們既是日用品,又是藝術品,給人們的生活增添了極致奢華的技術和藝術享受。

近年來,隨著技術水平的提高,日常生活中隨處可見碳纖維的身影。音樂領域也很早就對碳纖維格外關注,碳纖維樂器應運而生。大到鋼琴、大提琴、京胡等樂器,小到弦樂弓桿、、共鳴音板、揚聲器振膜等樂器零部件,都可以看到碳纖復材的影子。

碳纖維弦樂器的共鳴與木樂器不同,通常聽起來更明亮、更有力量。還有其他因素也會影響碳纖維部件的共振頻率。例如,疊層中碳纖維的方向可以調整任何特定軸上的共振。低阻尼有助于獲得更清晰的聲音和更長的延音。

碳纖維額外的低摩擦優點,讓琴弦振動產生的能量更高效地發聲,這樣音樂家彈奏時不用花很多力氣就能獲得理想的音量。大部分音樂家都覺得這樣的改良幫助他們更精準地詮釋作品。熟練的制琴師可以利用碳纖維的獨特特性來微調樂器的結構,以在特定頻率、特定區域實現最佳共振。

碳纖維設計還具有出色的防水性能。它不受極端溫度和濕度的影響。這意味著

不必擔心儀器會隨著時間的流逝而變形。碳纖維樂器可以更輕松地承受灣岸夏季夜晚的高溫和潮濕或寒冷和潮濕的環境下所進行的戶外音樂會。

綜上可見,碳纖維在眾多領域有著廣泛的應用。應用市場的不斷細分還將推動碳纖維技術的差別化發展,將有更多、更好的碳纖維制品被制造出,以促進社會綠色發展、滿足人們多樣化的生活需求。