首先,復合材料制造方法的主要影響因素包括工藝參數、界面設計以及增強體的選擇與處理。工藝參數的選擇對復合材料的內部結構和性能具有至關重要的影響。例如,在熱壓成型過程中,溫度和壓力的選擇將直接影響復合材料內部纖維的排列和樹脂的固化程度,進而影響其力學性能和耐熱性能。因此,精確控制工藝參數是確保復合材料性能穩定可靠的關鍵。

界面設計是復合材料制造過程中的另一個關鍵環節。界面設計決定了纖維與基體之間的結合強度,良好的界面設計能夠使纖維與基體之間形成較強的化學鍵合,從而提高復合材料的整體性能。反之,若界面設計不當,可能導致纖維與基體之間的脫粘、開裂等問題,嚴重影響復合材料的性能。因此,界面設計需要綜合考慮纖維和基體的性質,以及它們之間的相互作用,以確保形成穩定可靠的結合界面。

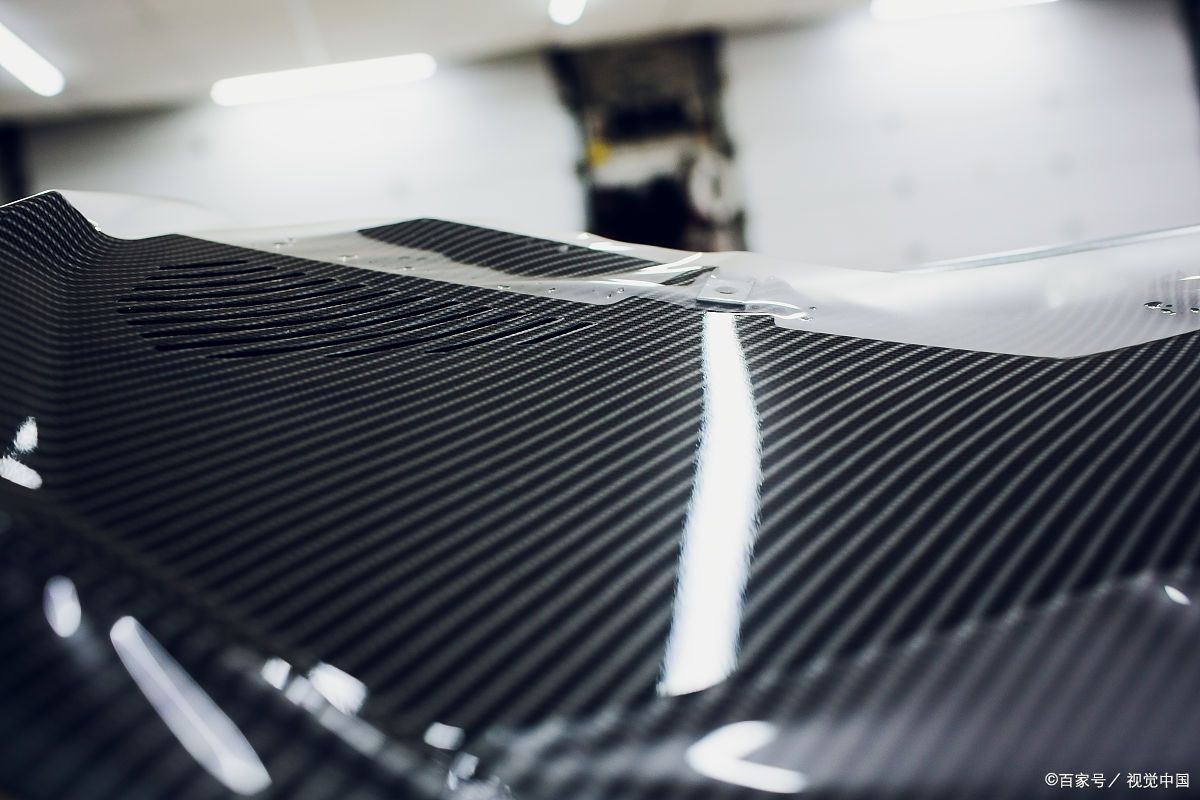

增強體的選擇和處理也是影響復合材料性能的重要因素。增強體通常包括玻璃纖維、碳纖維、芳綸纖維等高性能纖維材料。這些纖維具有優異的力學性能和熱穩定性,能夠顯著提高復合材料的強度、剛度和耐熱性能。然而,不同的增強體具有不同的性能和特點,因此需要根據具體的應用環境和性能要求來選擇合適的增強體。此外,增強體的表面處理也是提高其與基體結合強度的有效方法,例如通過化學處理或涂層技術來改善纖維的表面性質。

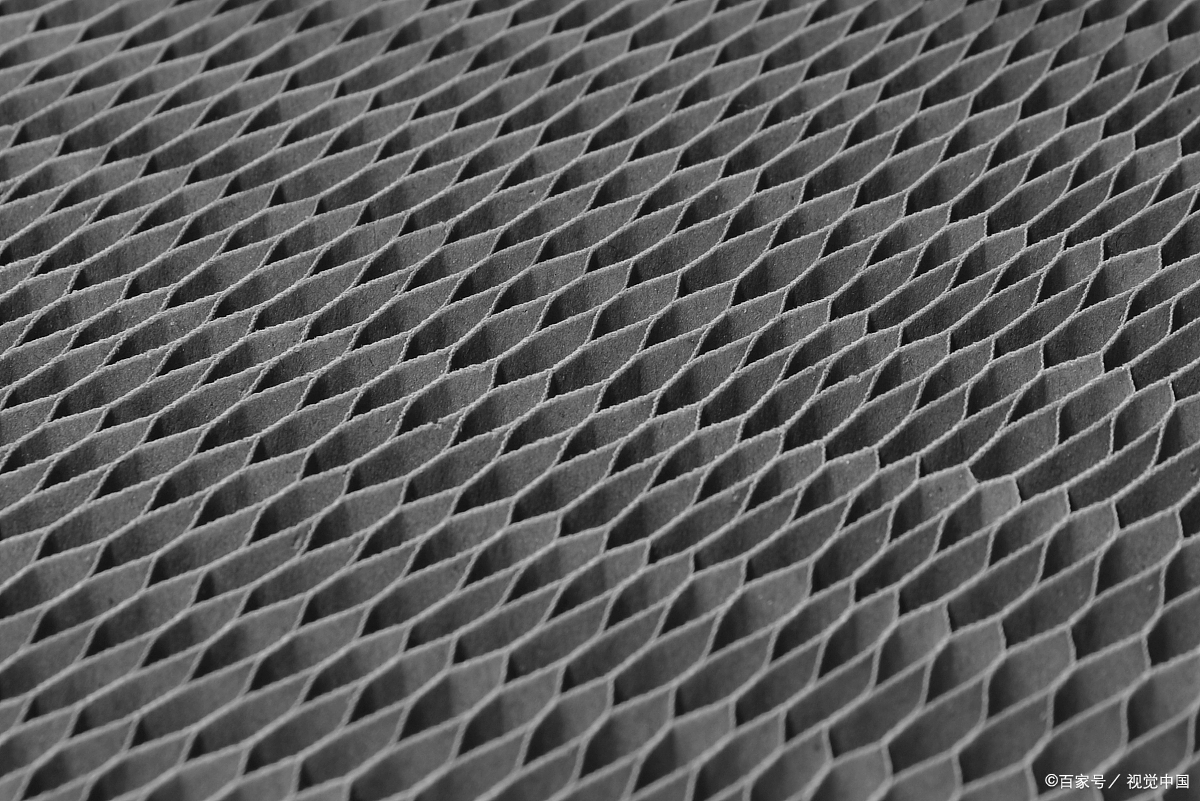

在選材方面,復合材料的設計需要考慮基體材料和增強材料的性能和相容性。基體材料通常是聚合物、金屬或陶瓷等,而增強材料則包括纖維、顆粒或片狀材料等。